製品

ECR グラスファイバー ダイレクトロービング(プルトルージョン用)

プルトルージョン用ダイレクトロービング

プルトルージョン用ダイレクトロービングは、シラン強化サイジング配合をベースにしています。優れた完全性を有し、

濡れが速く、耐摩耗性に優れ、毛羽立ちが少なく、カテナリー性が低く、ポリウレタン樹脂との適合性も良好で、優れた機械的特性を備えた完成品です。

| 製品コード | フィラメント径(μm) | 線密度(tex) | 適合樹脂 | 製品の特徴と用途 |

| EWT150/150H | 13/14/15/20/24 | 600/1200/2400/4800/9600 | UP/VE/EP | 樹脂への迅速かつ完全なウェットアウト 低毛羽 低架線 優れた機械的特性 |

プルトルージョン用ダイレクトロービング

プルトルージョン用ダイレクトロービングは、主に不飽和ポリエステル、ビニル、フェノール樹脂系と互換性があります。プルトルージョン製品は、建築、建設、通信、断熱材などの業界で広く使用されています。

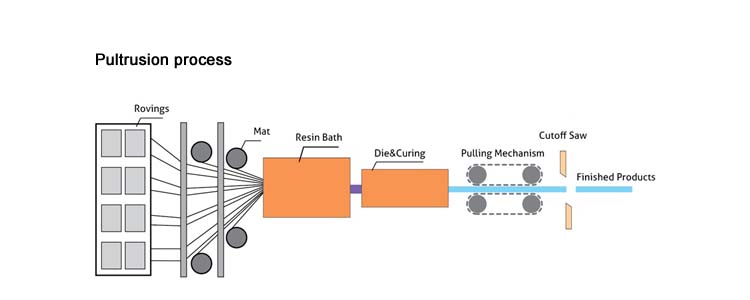

ロービング、マットは、高温高圧条件下で樹脂含浸槽、加熱ダイ、連続牽引装置を通して引っ張られ、その後、切断鋸で切断されて最終製品が形成されます。

プルトルージョンプロセス

プルトルージョンは、均一な断面を持つ強化ポリマー構造形状の連続体を製造する製造プロセスです。このプロセスでは、樹脂、充填剤、特殊添加剤、そして繊維強化繊維を含む液状樹脂混合物を使用します。プルトルージョンプロセスでは、押出成形のように材料を押し出すのではなく、連続引張装置を用いて加熱された鋼製成形ダイを通して材料を引き抜きます。

使用される補強材は、グラスファイバーマットのロールやグラスファイバーロービングのドフなど、連続した形状です。これらの材料は、樹脂浴中の樹脂混合物に浸漬され、ダイを通して引き抜かれます。ダイからの熱によって樹脂のゲル化または硬化プロセスが開始され、ダイの形状に適合した硬質の硬化プロファイルが形成されます。

プルトルージョンマシンの設計は、製造する製品の形状によって異なります。ただし、プルトルージョンプロセスの基本的な概念は、以下の図に示されています。